铝合金焊接知识(一)

一、介绍

铝合金焊接应符合ISO标准,包括检验方法、焊缝质量、焊丝选用等方面。这确保了焊接质量和结构完整性,提高了焊接接头的性能和可靠性。

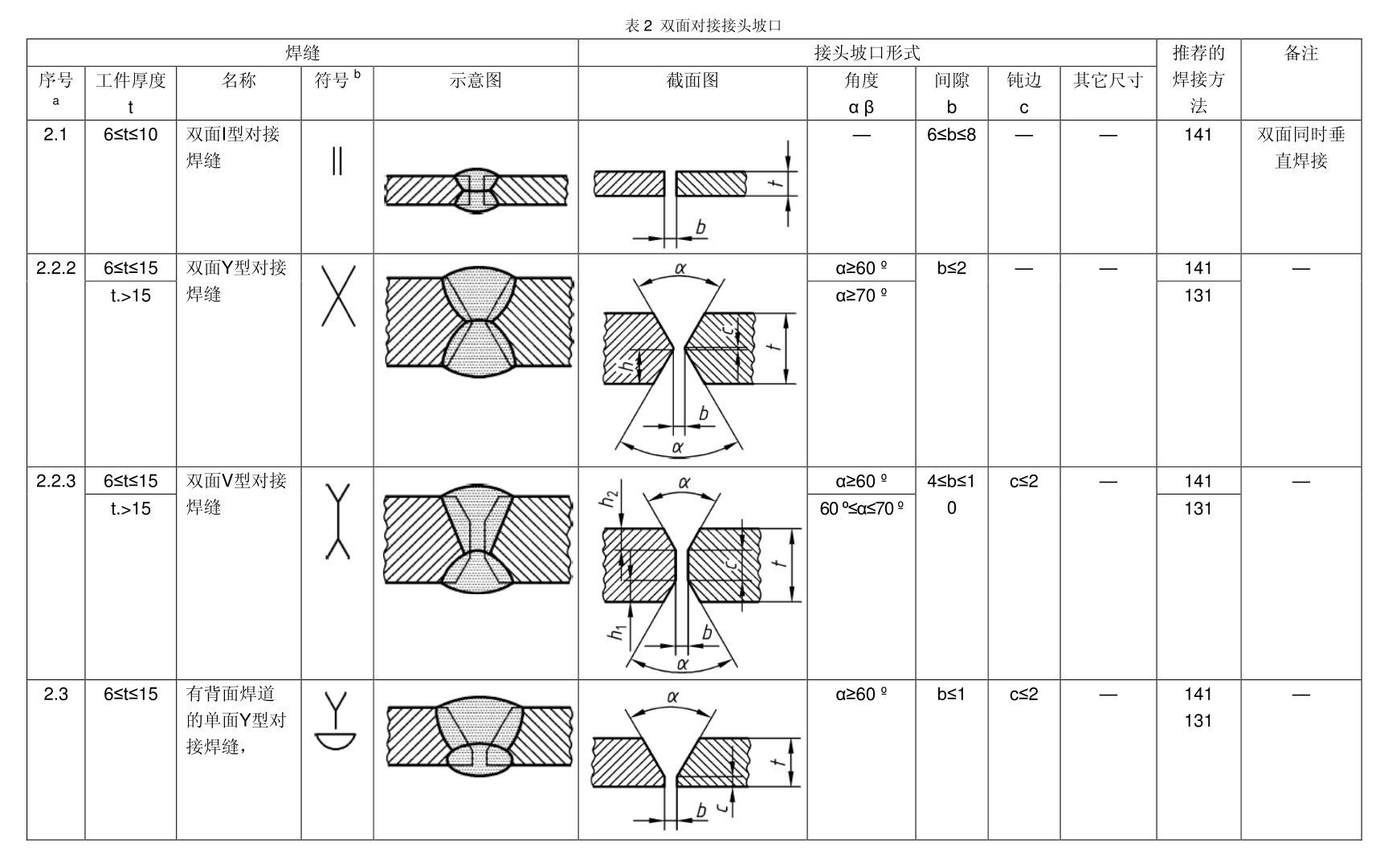

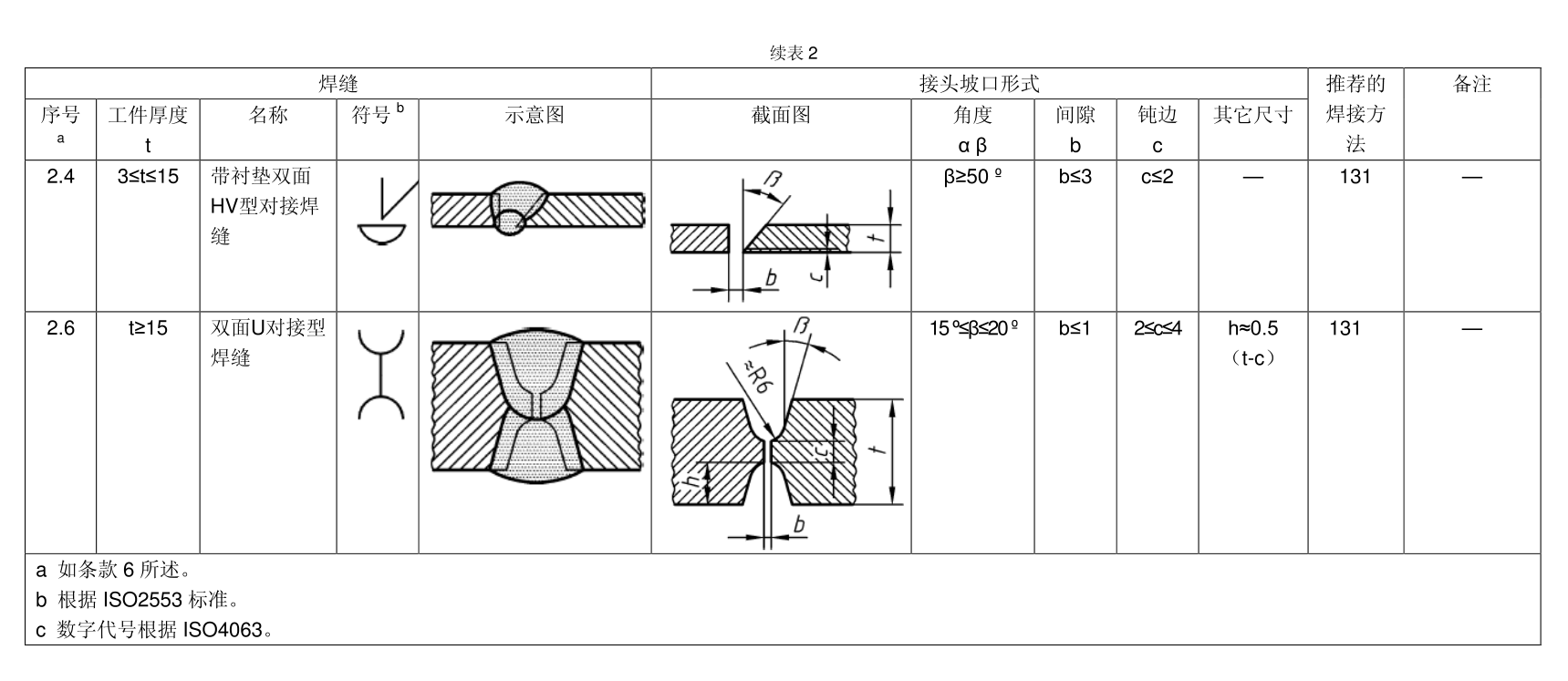

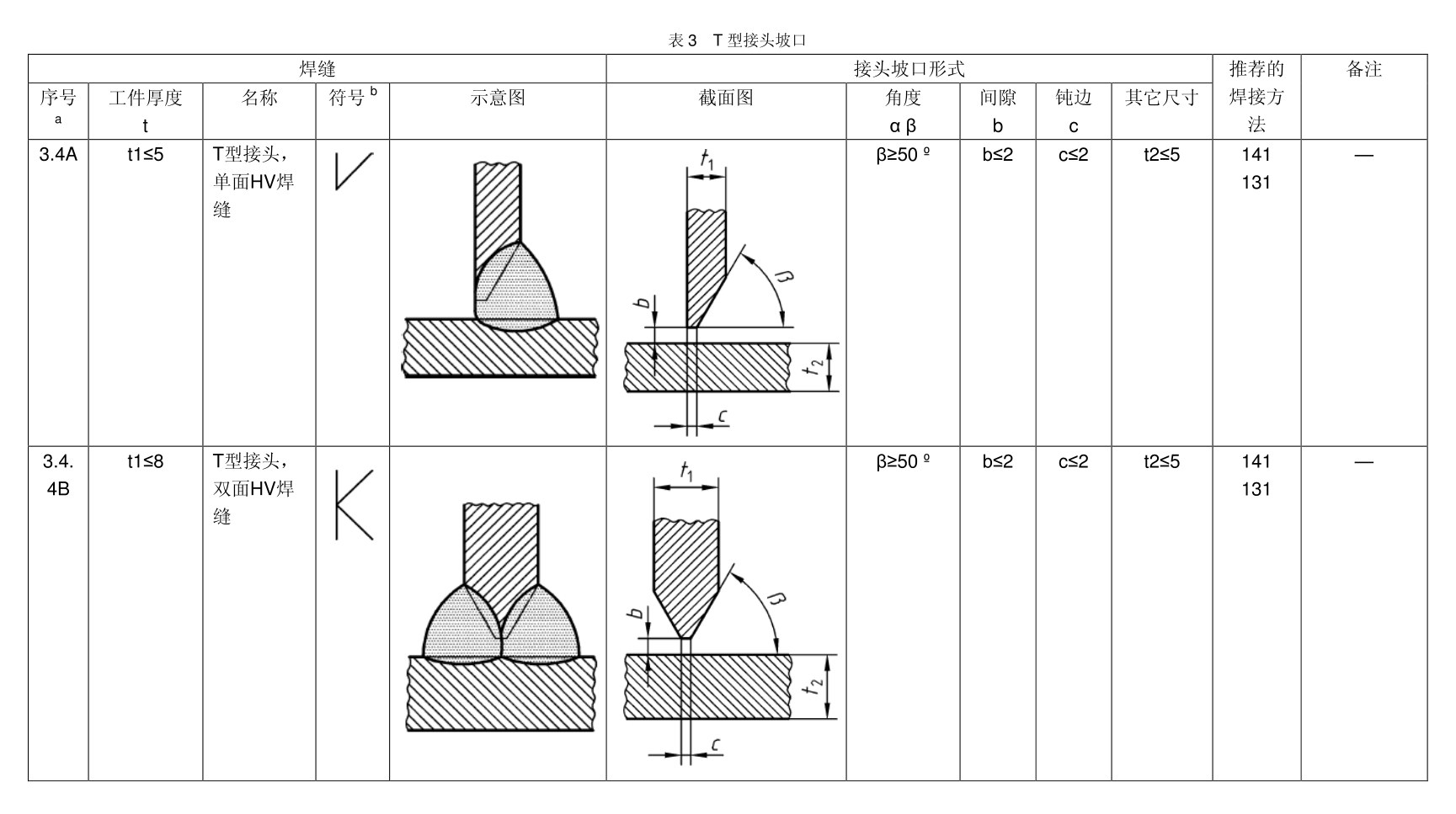

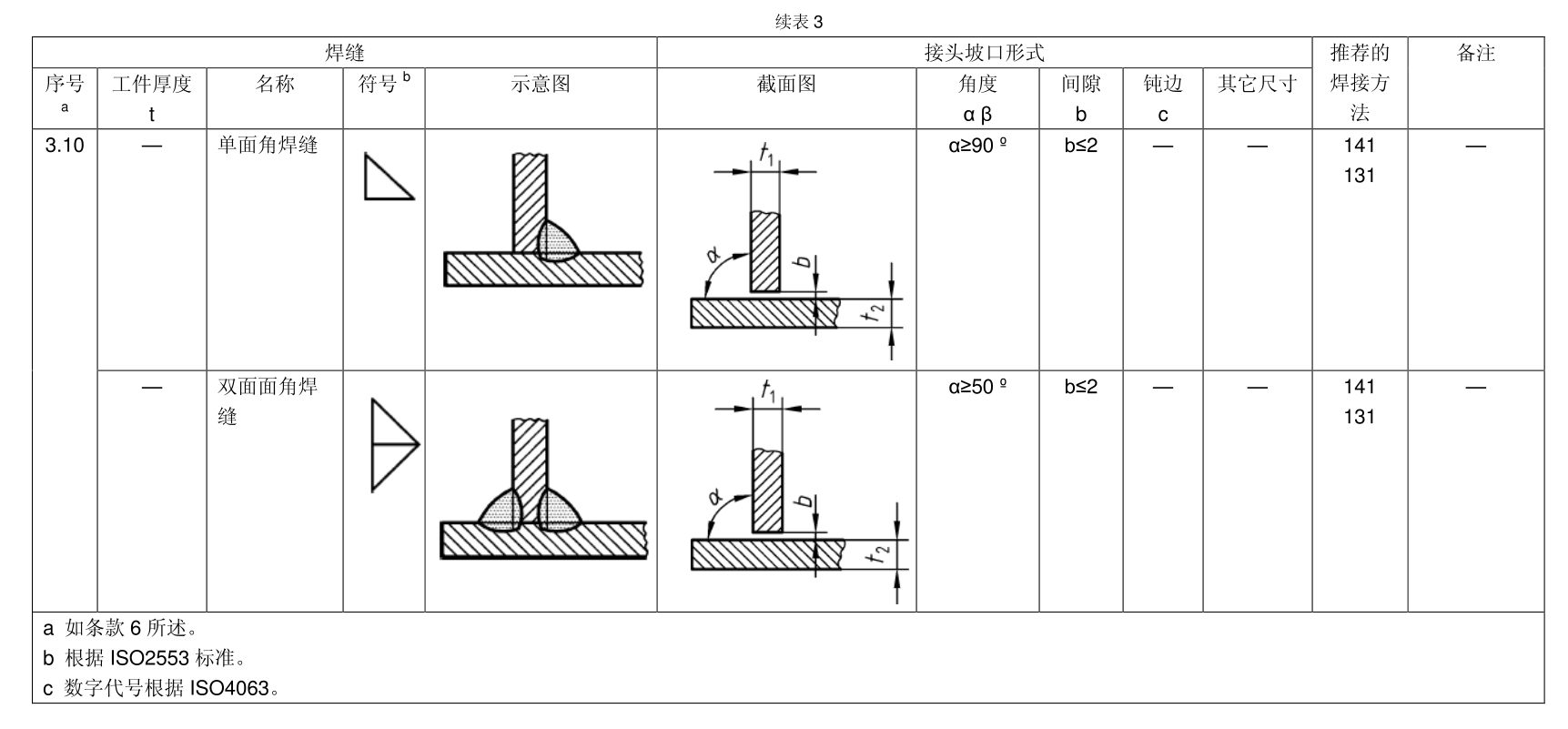

二、铝合金焊接坡口

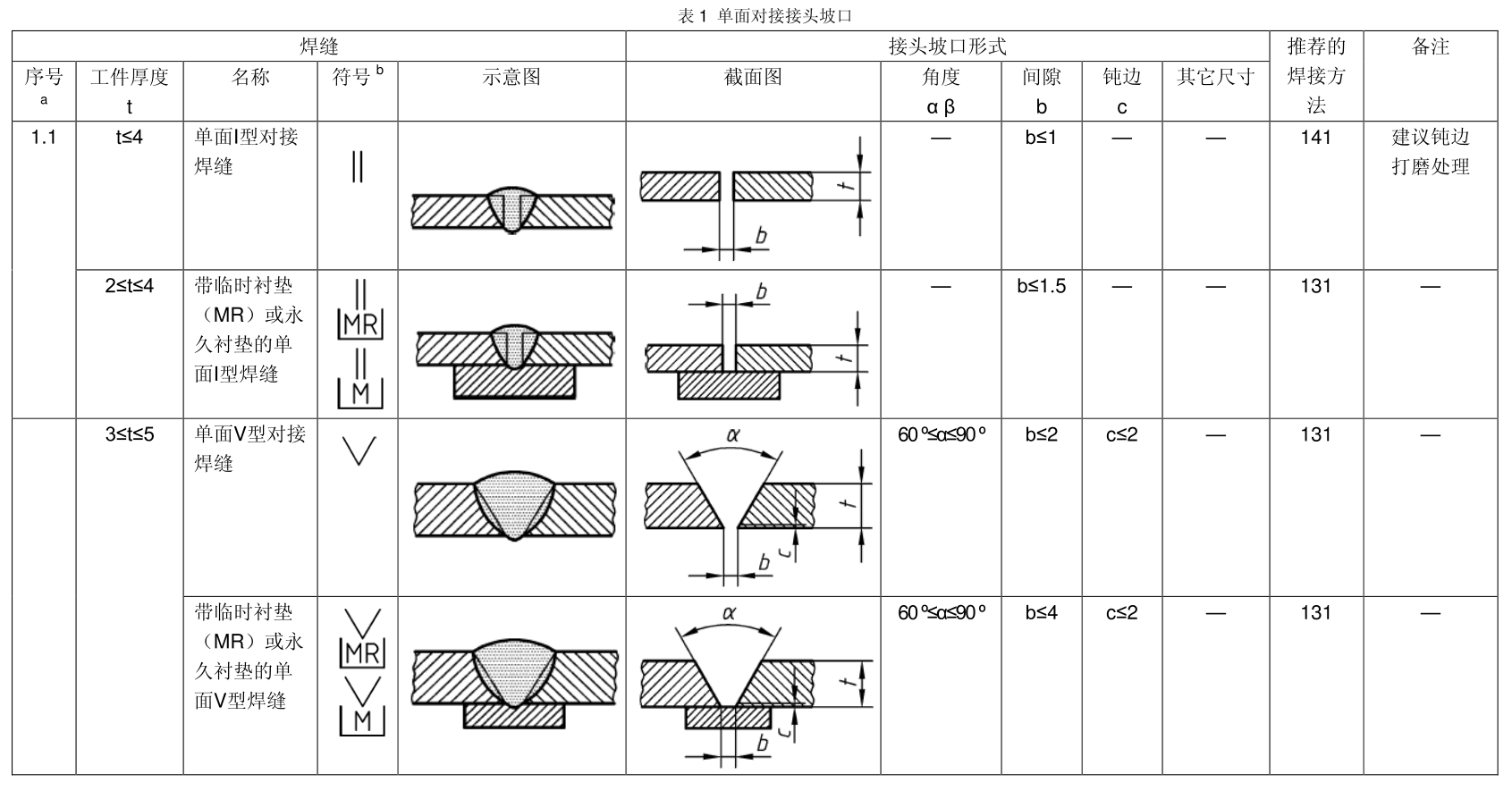

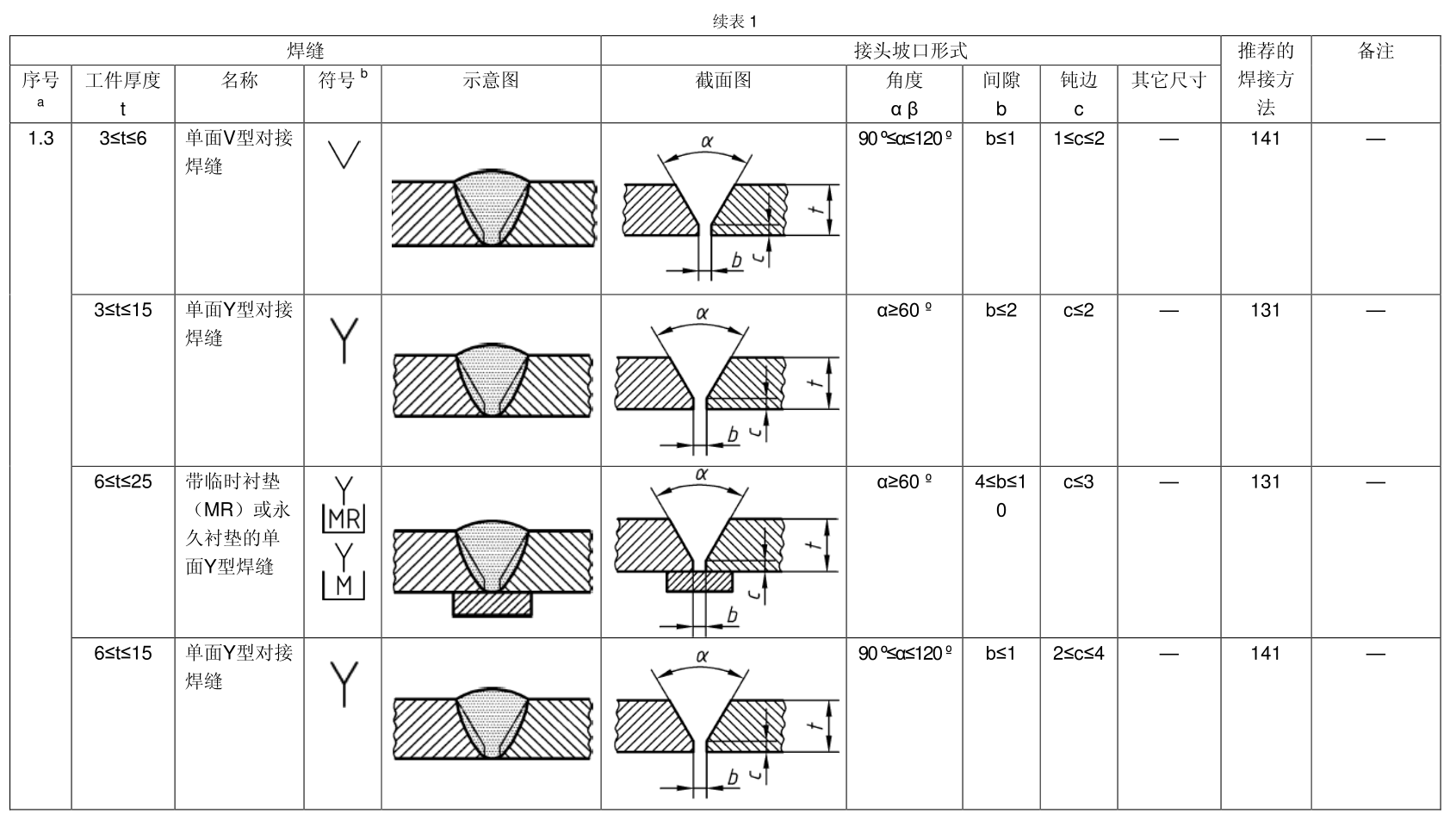

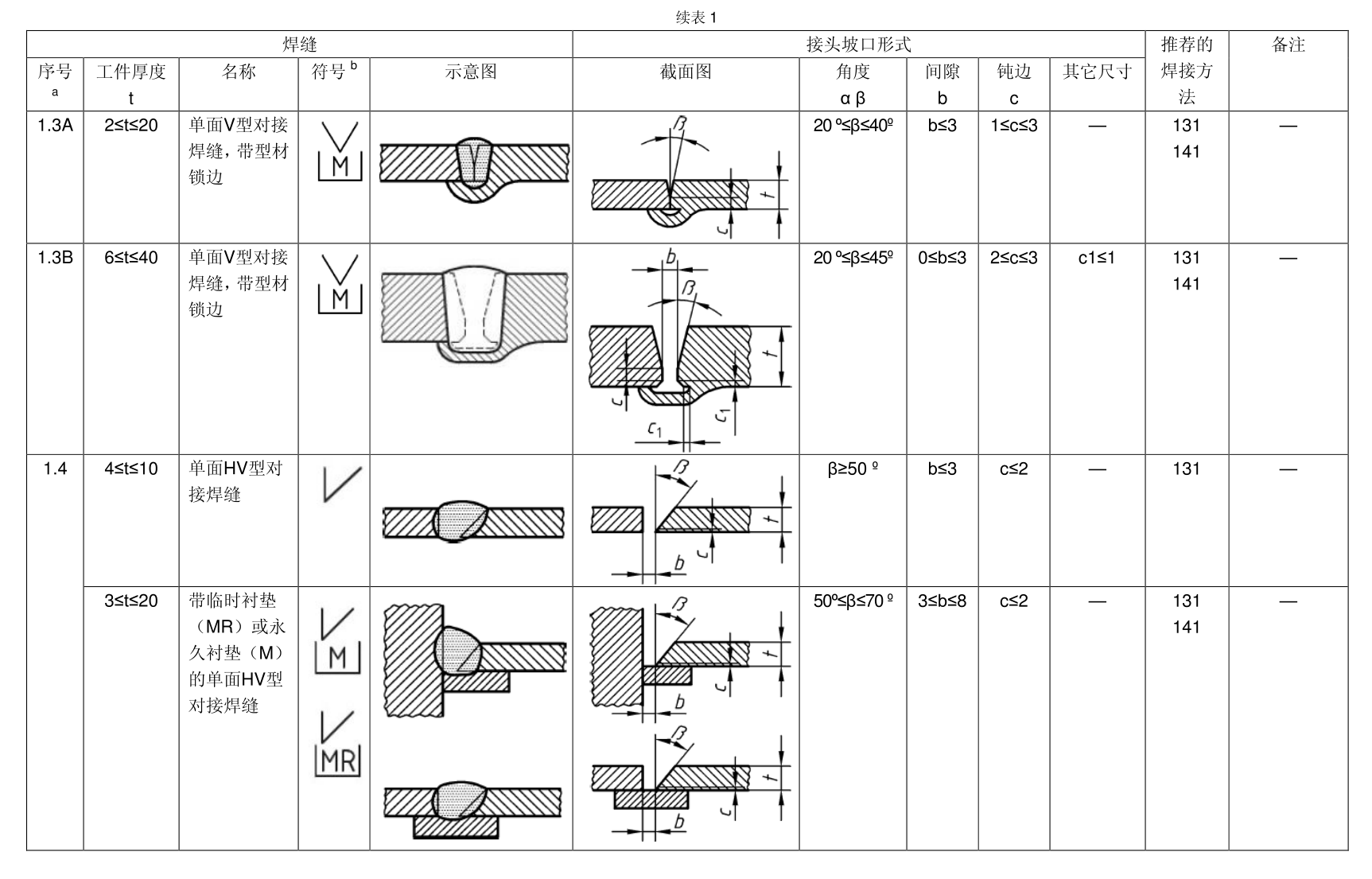

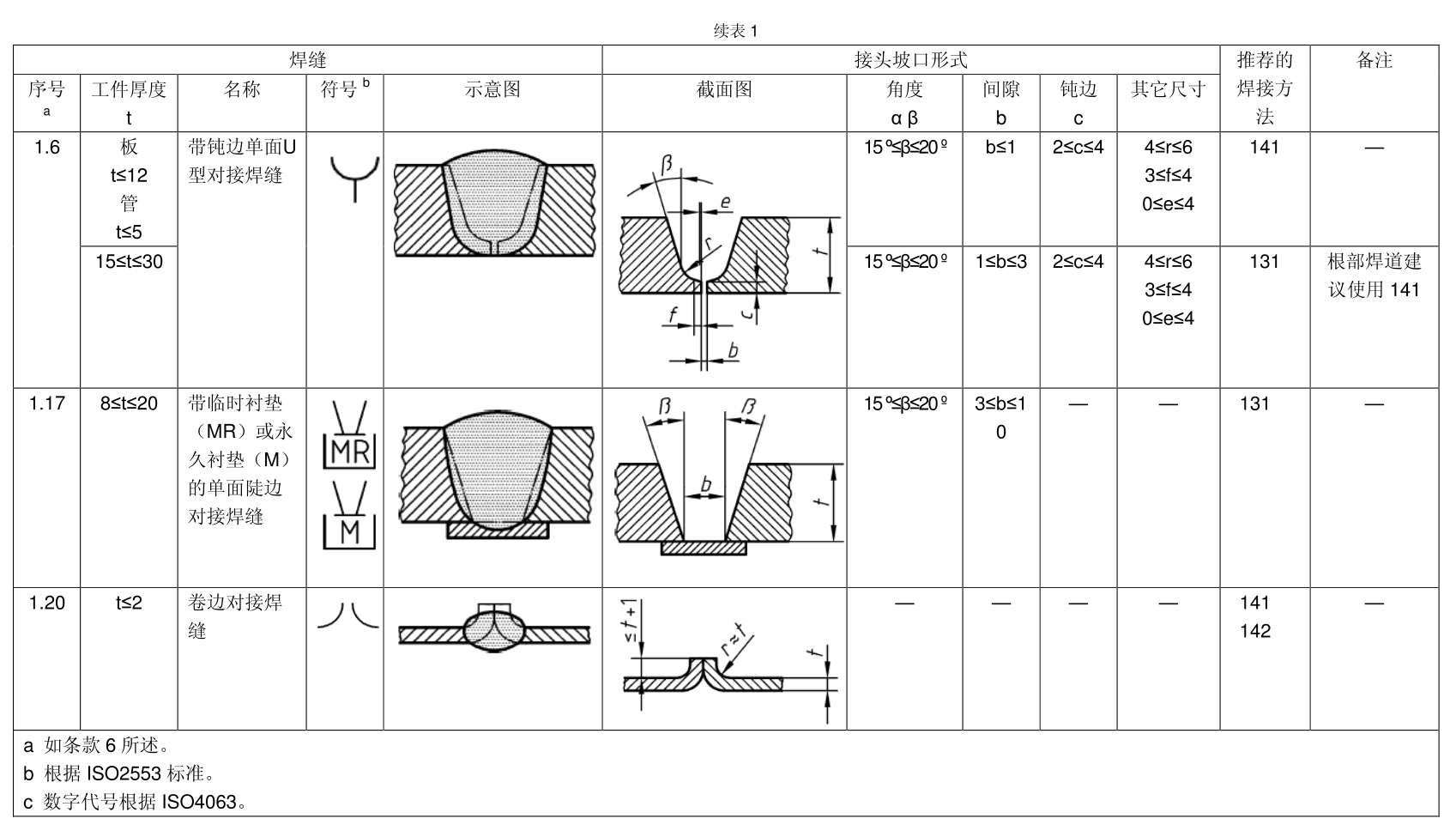

焊接坡口形式的选择应当符合ISO 9692-3:2016《焊接和相关工艺 - 接头准备的建议 - 第3部分:铝及其合金的金属惰性气体焊接和钨极惰性气体焊接》的要求,确保所选用的坡口形式适用于具体的焊接场景和要求

ISO 9692-3:2016标准规定了铝及其合金的金属惰性气体焊接(MIG)和钨极惰性气体焊接(TIG)中焊缝的技术参数。其中,包括了焊接坡口形式、坡口角度、间隙和钝边等方面的要求。

- 焊接坡口形式: 标准规定了不同类型的焊接坡口形式,如V型、X型、Y型、K型等,根据具体的焊接场景和要求选择合适的坡口形式。

- 坡口角度: 对于每种焊接坡口形式,标准还规定了相应的坡口角度范围,确保焊接坡口的几何形状符合要求。

- 间隙: 标准对焊接坡口中的间隙要求也进行了规定,包括了不同类型焊接坡口的间隙范围,以及在特定情况下的间隙允许范围。

- 钝边: 在焊接坡口的设计中,还需要考虑到钝边的要求,即焊接坡口边缘的钝化处理,以确保焊接过程中的稳定性和焊缝质量。

这些技术参数的规定,有助于指导焊接工程师和操作人员在铝合金焊接过程中选择合适的焊接坡口形式,并根据标准要求进行设计和施工,以确保焊接质量和接头性能达到要求。

1、单面对接接口坡口

2、双面对接接口坡口

3、T型接口坡口

三、焊缝的检验

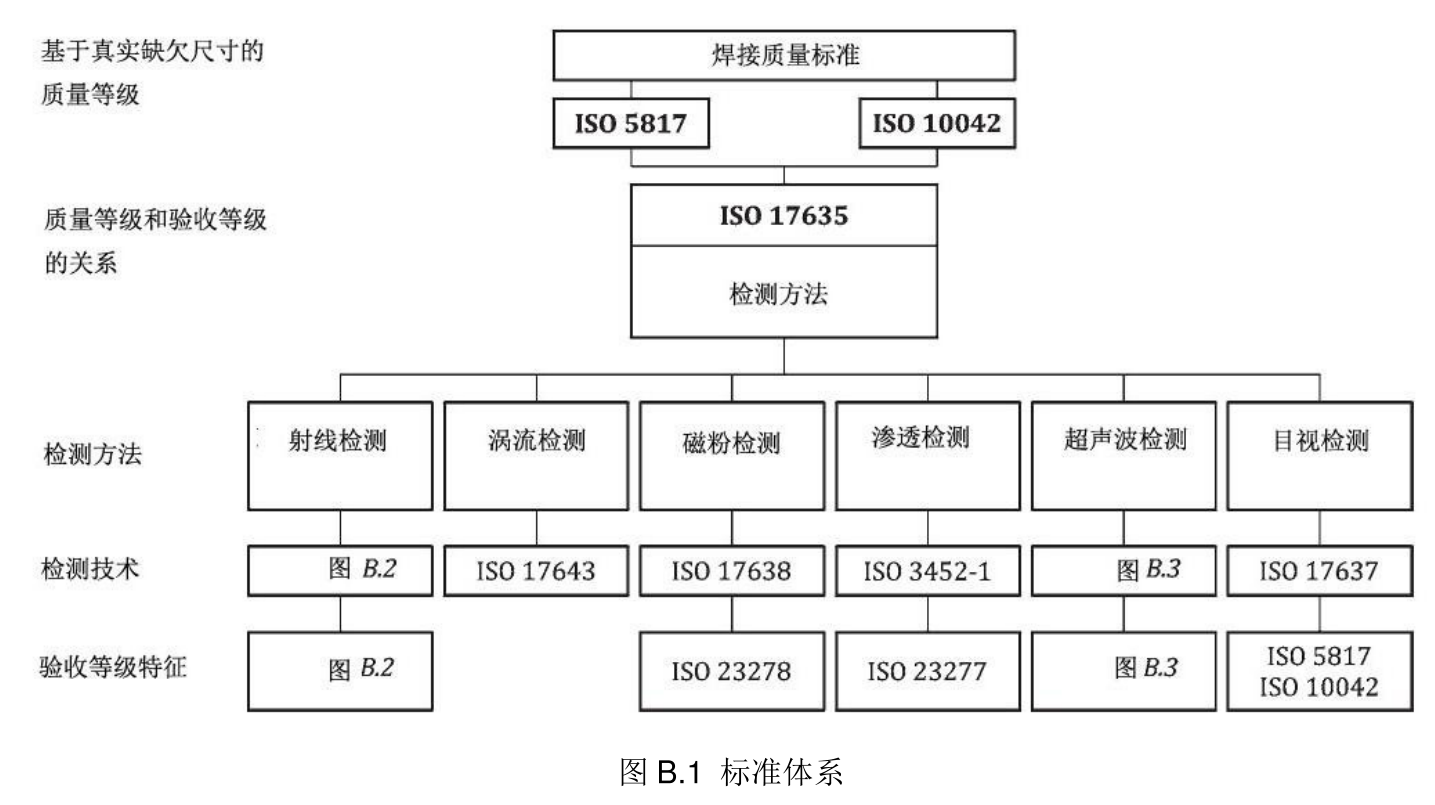

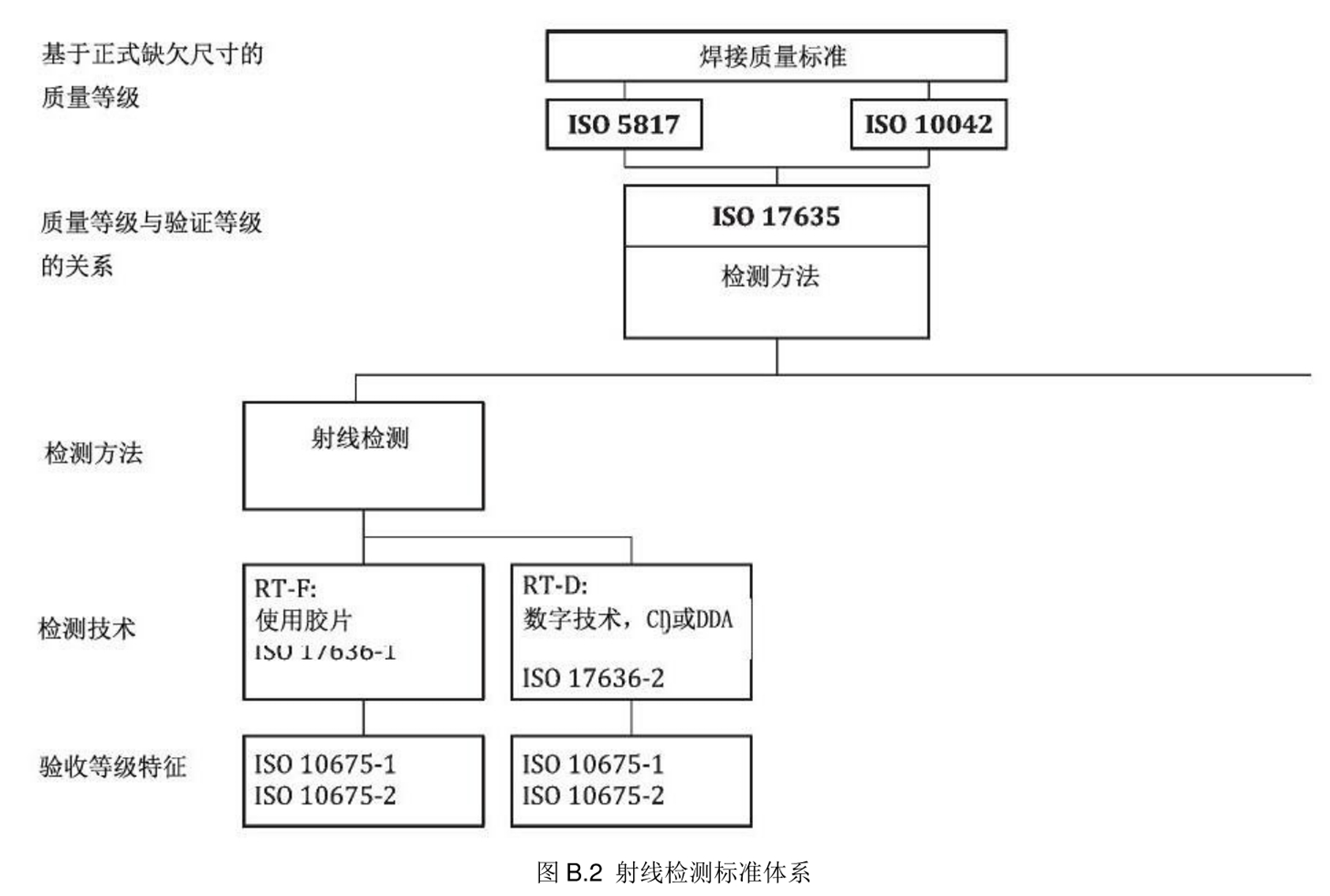

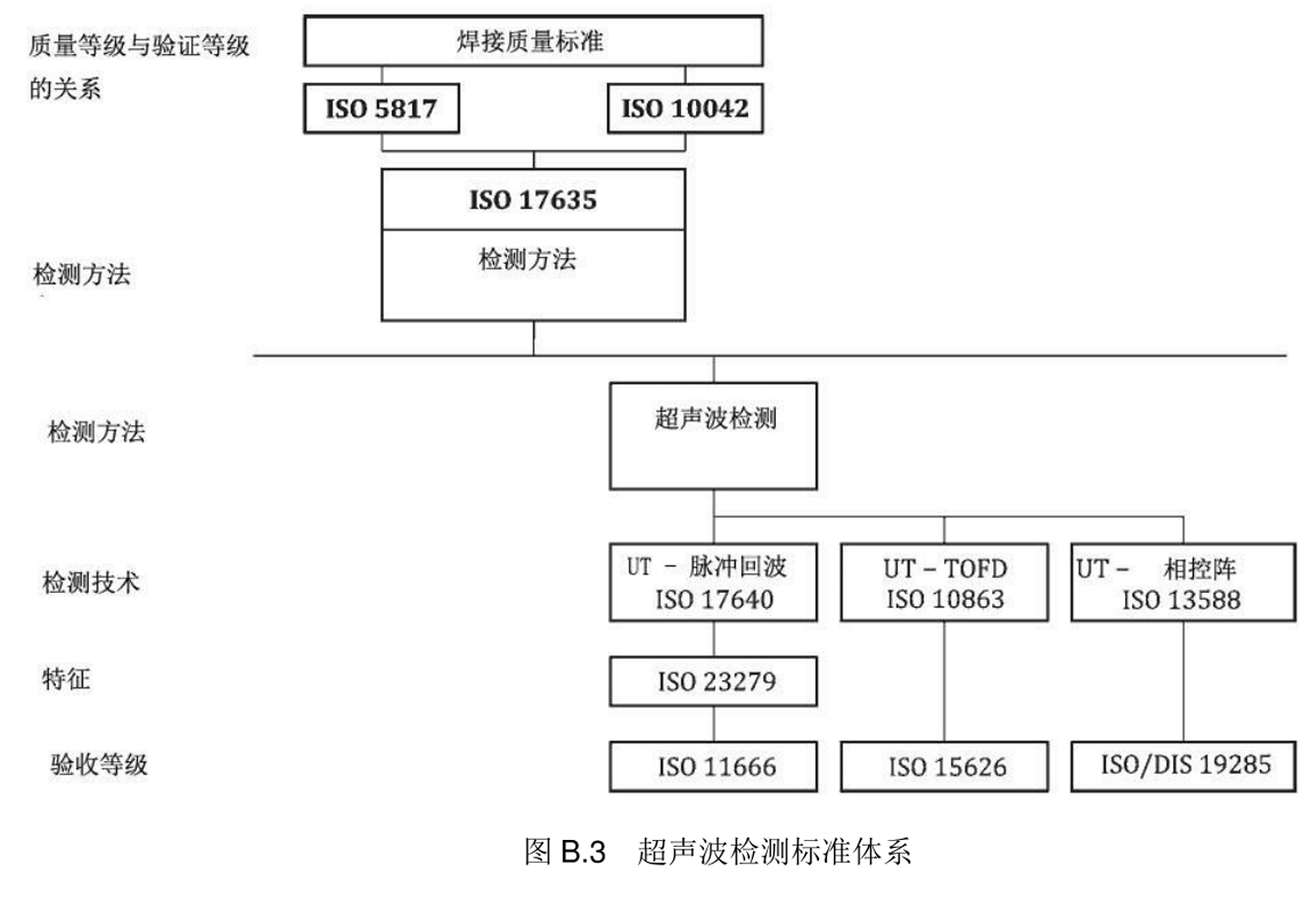

对于检验方法,应当参照ISO 17635:2016《焊接 - 非破坏试验 - 焊接的完全通用标准》中的规定,采用合适的非破坏检测方法来评估焊接接头的质量。

1、检验方法

- 视觉检验(VT): 使用裸眼或辅助视觉工具对焊接接头进行外观检查,以发现表面缺陷和几何形状问题。

- 渗透检验(PT): 使用可渗透性液体(如荧光或可见光检测剂)对焊缝表面进行涂覆,然后观察是否有渗透液流出来检测缺陷。

- 磁粉检验(MT): 使用磁粉颗粒涂覆在焊缝表面,然后施加磁场,观察是否有磁粉集聚来检测表面和近表面的缺陷。

- 超声波检验(UT): 使用超声波通过焊接接头,然后接收回波信号,通过分析回波信号来检测内部缺陷。

- 射线检验(RT): 使用X射线或γ射线穿透焊接接头,然后通过检测透射区域的密度变化来检测内部缺陷。

- **涡流检验(ET):**电磁检测利用涡流的产生和变化来检测焊接接头中的缺陷。通过在工件表面感应交变磁场,当电流通过线圈时,产生的涡流会受到焊缝内部缺陷的影响而发生变化,通过检测这种变化来确定缺陷位置和性质。

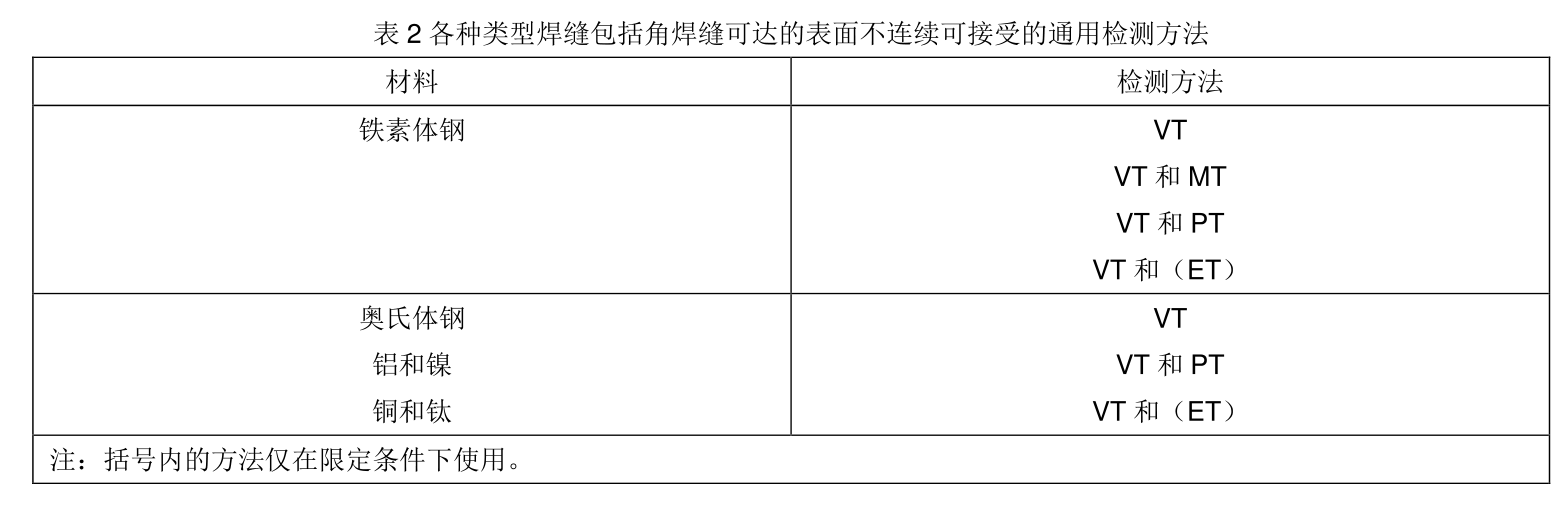

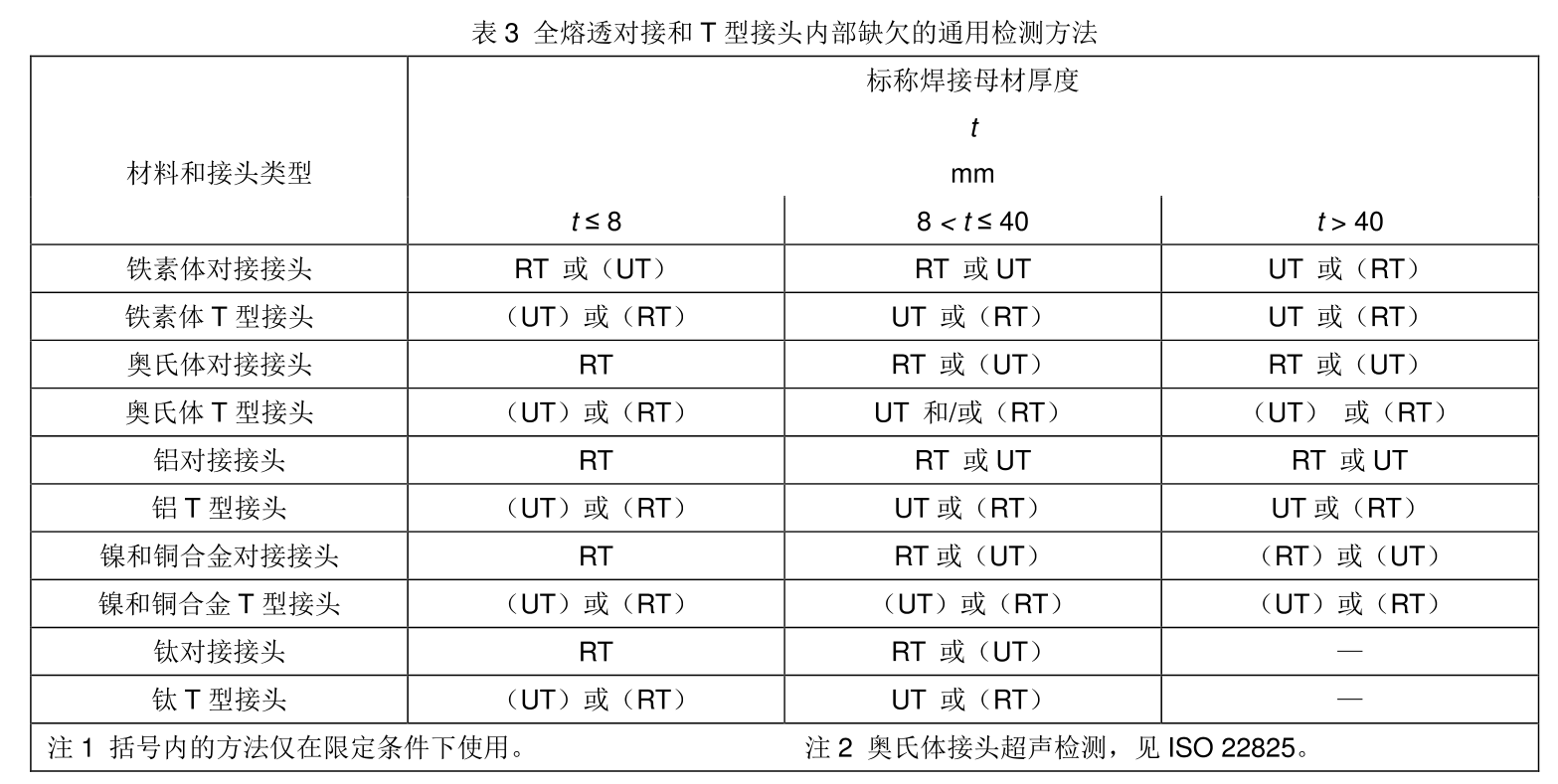

2、焊缝检验方法的选择

推荐最小屈服强度大于 280MPa 的铁素体焊缝、奥氏体焊缝、铝焊缝、镍基和铜合金焊缝、钛焊缝除目视检测之外,根据表2选用一种或多种方法进行检测。为确定实际熔透程度和其他缺欠的尺寸,可协商使用表2和表3之外的检测方法及其技术。当使用表3给出的检测方法,对部分透焊缝和角焊缝进行检测时,未焊透可能无法令人满意的检出。如果未协商确认特定的检测方法,焊缝质量应由焊接工艺控制来保证。

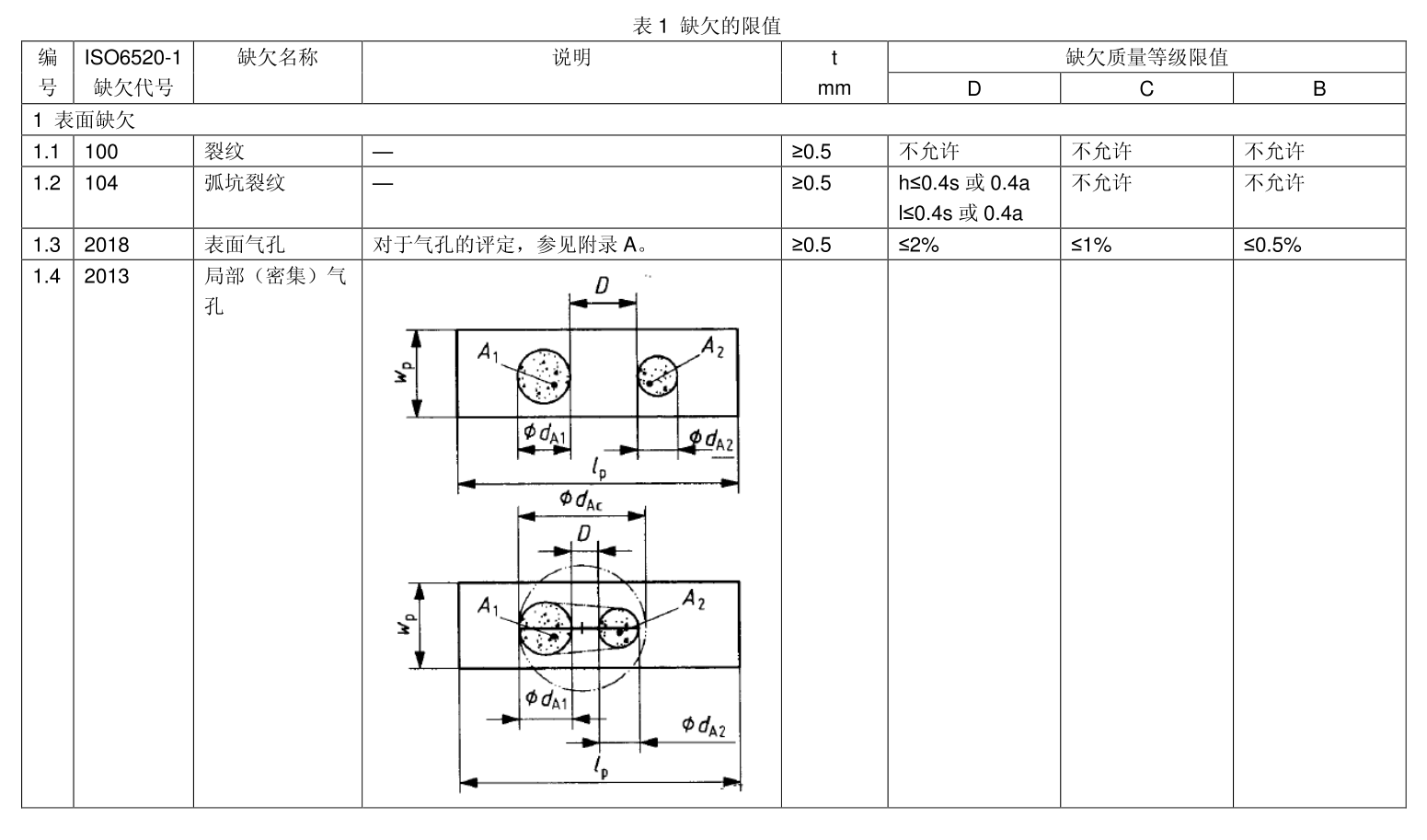

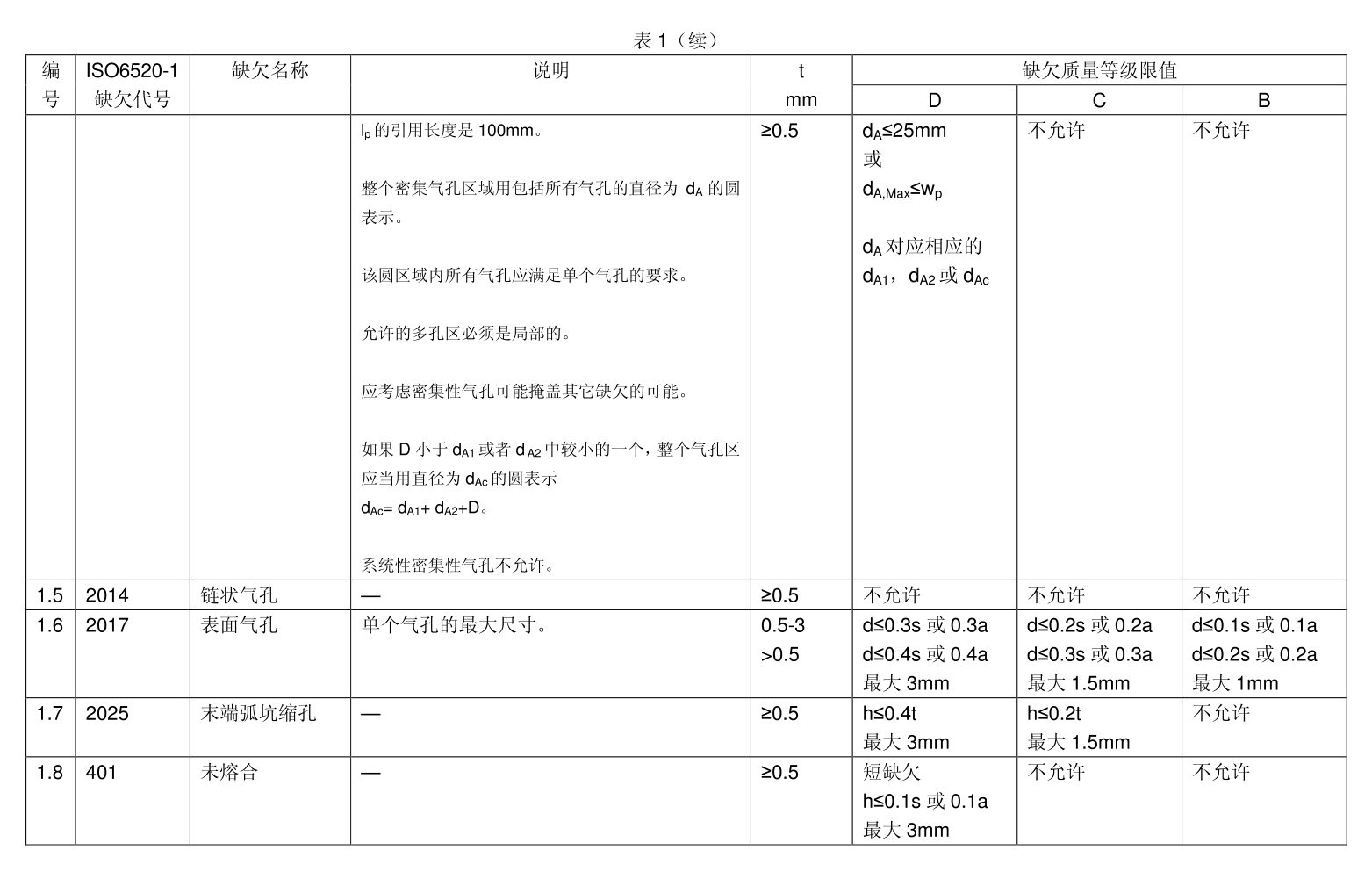

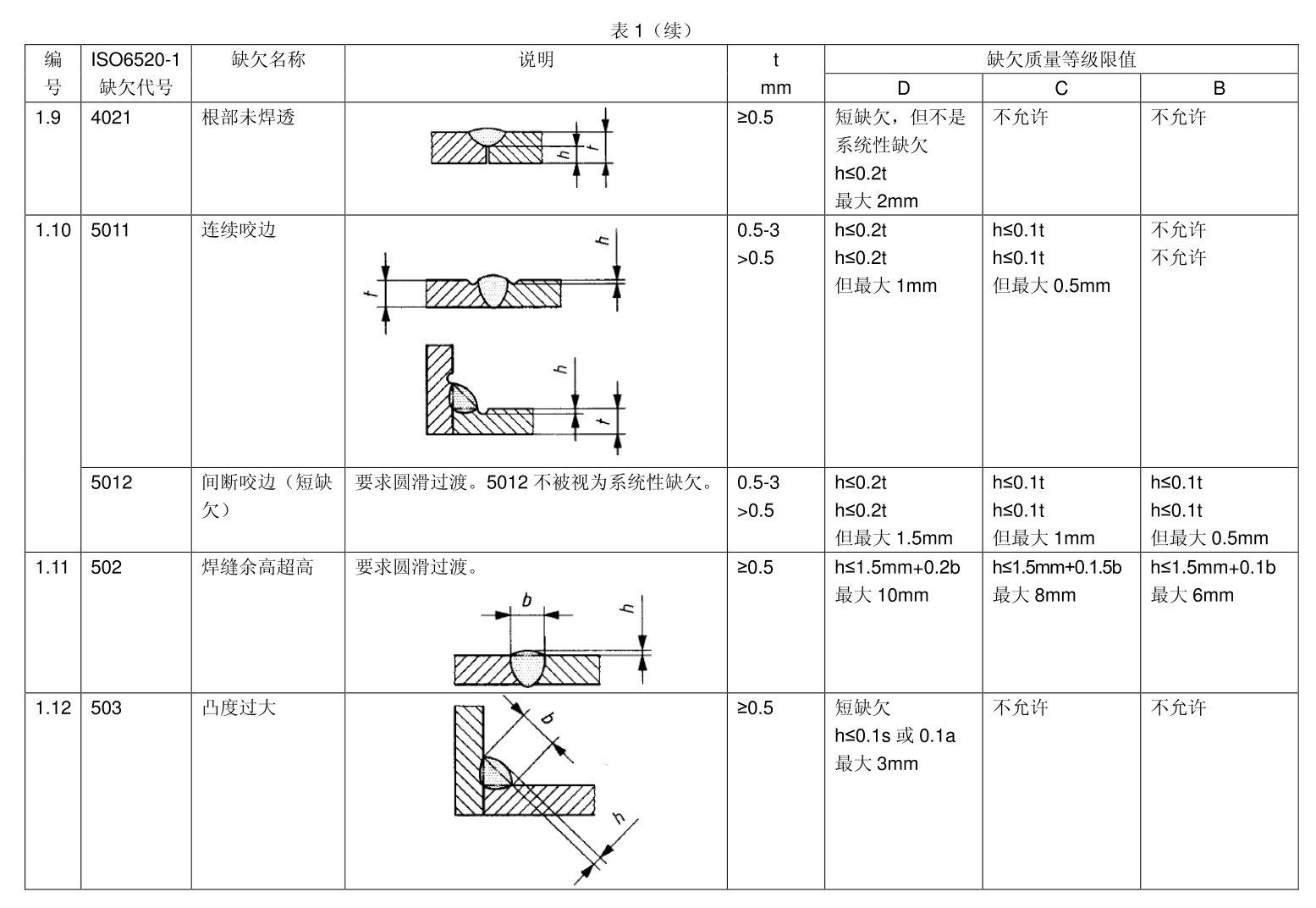

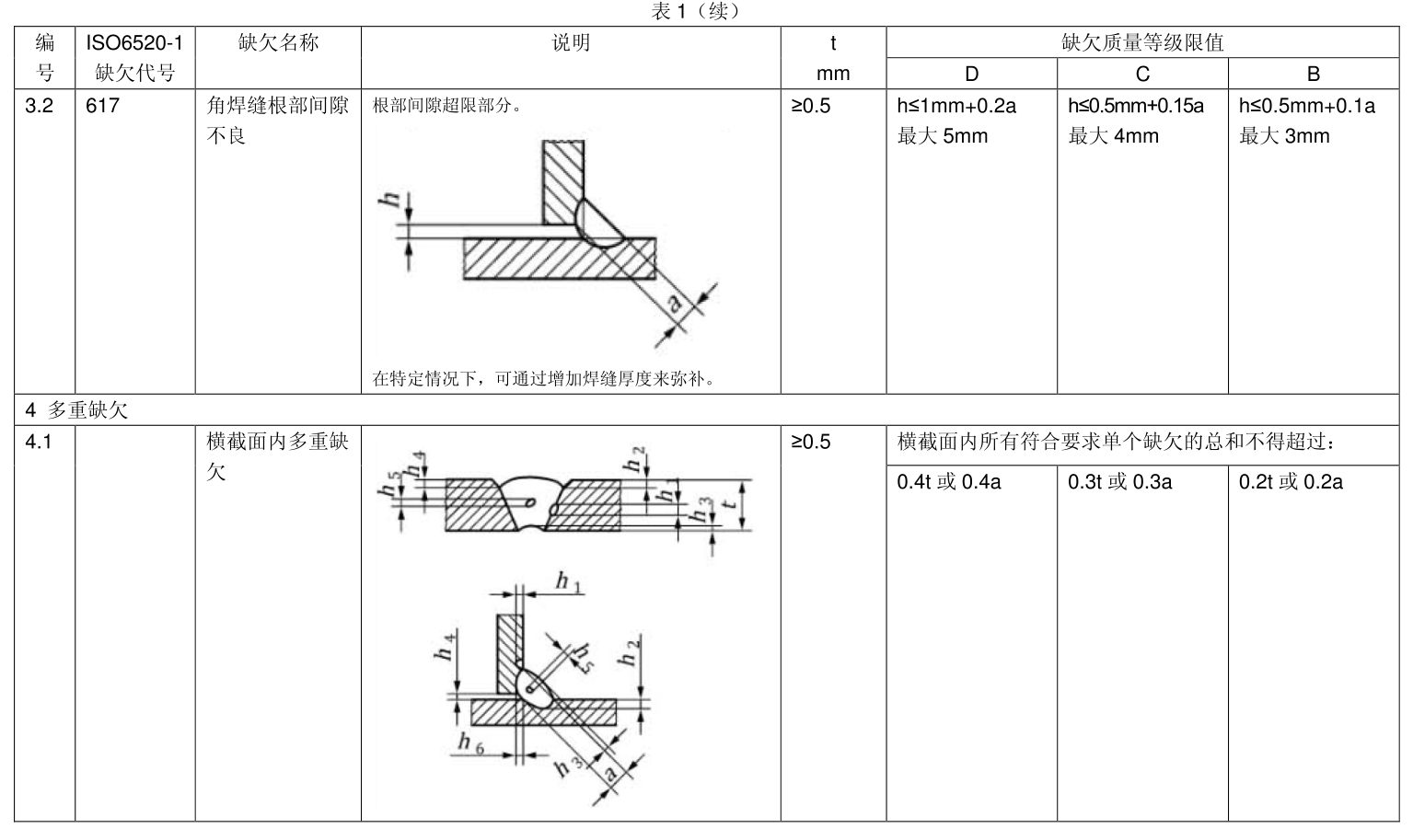

四、焊缝质量等级

焊缝质量等级方面,应当根据ISO 10042:2018《焊接 - 对焊接的金属材料的熔合焊的质量要求》的规定进行评估,以确定焊缝质量等级,并采取相应的措施确保焊接质量达到要求。

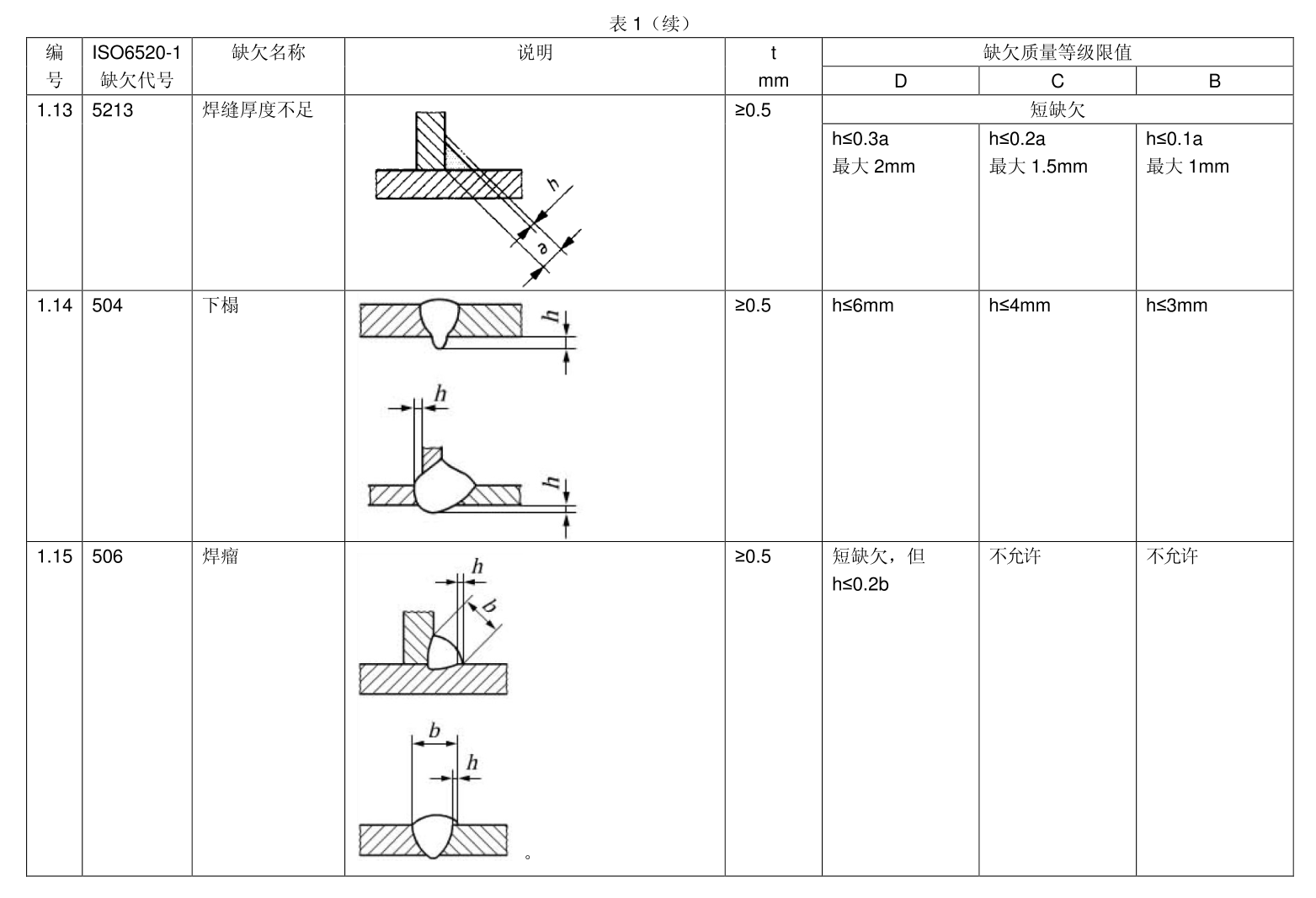

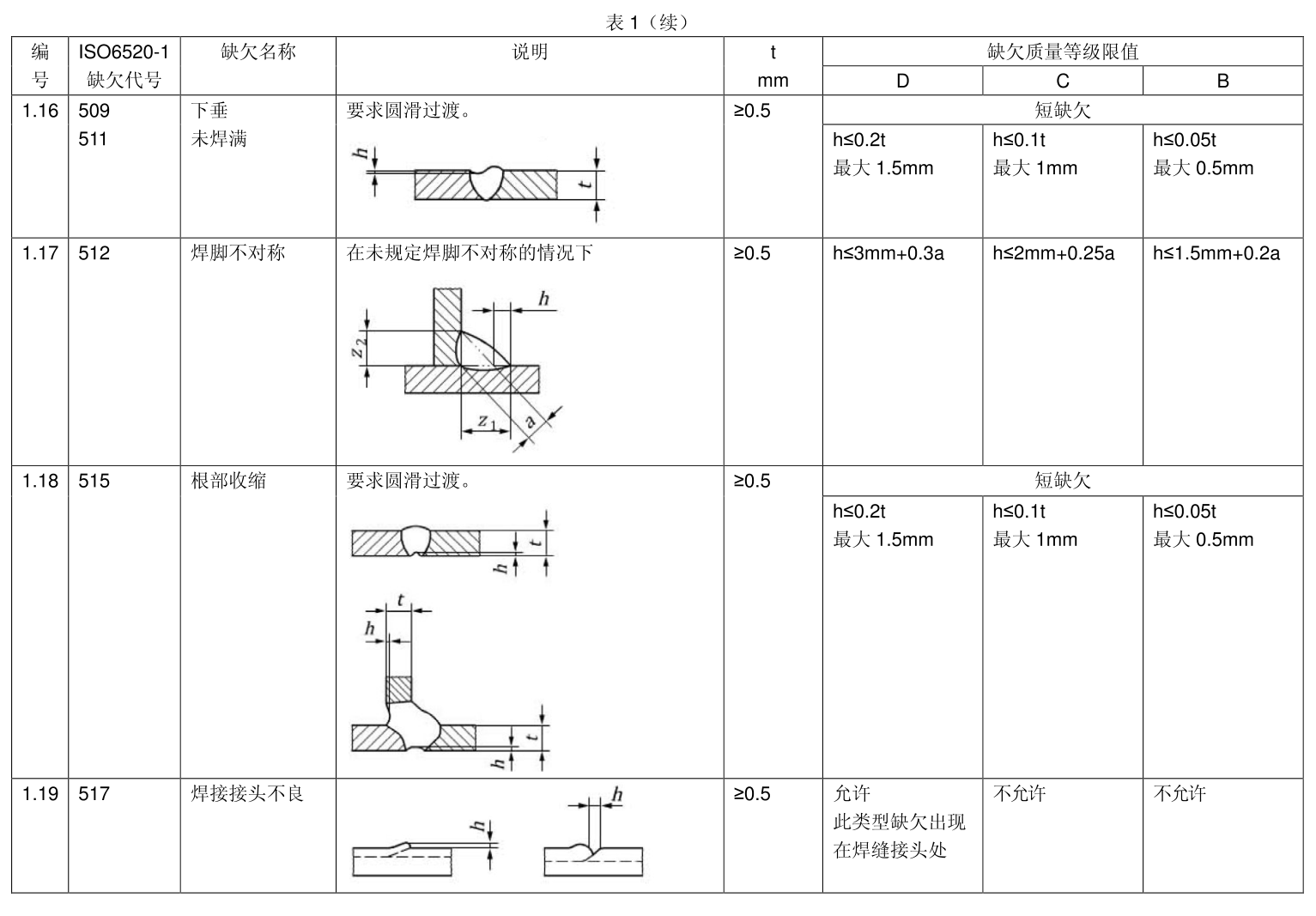

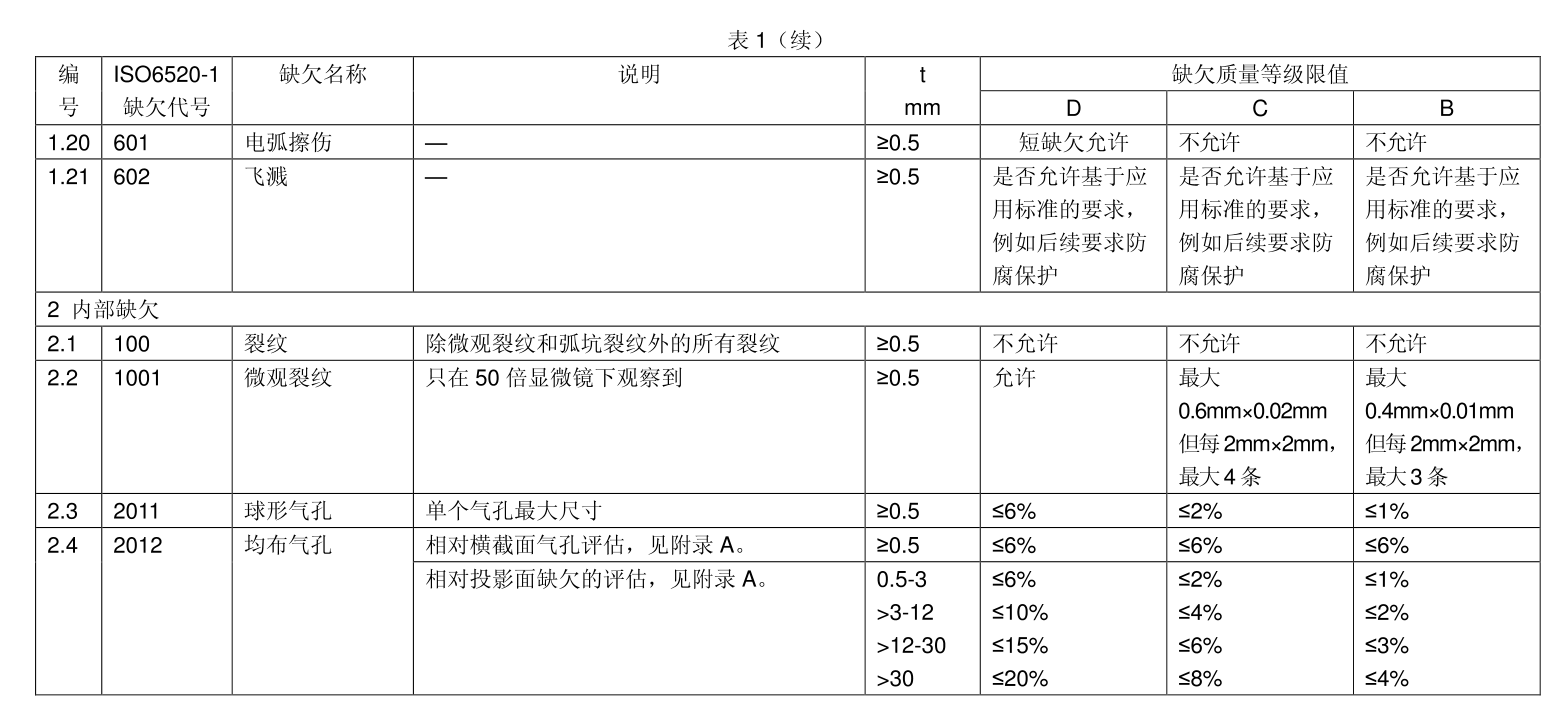

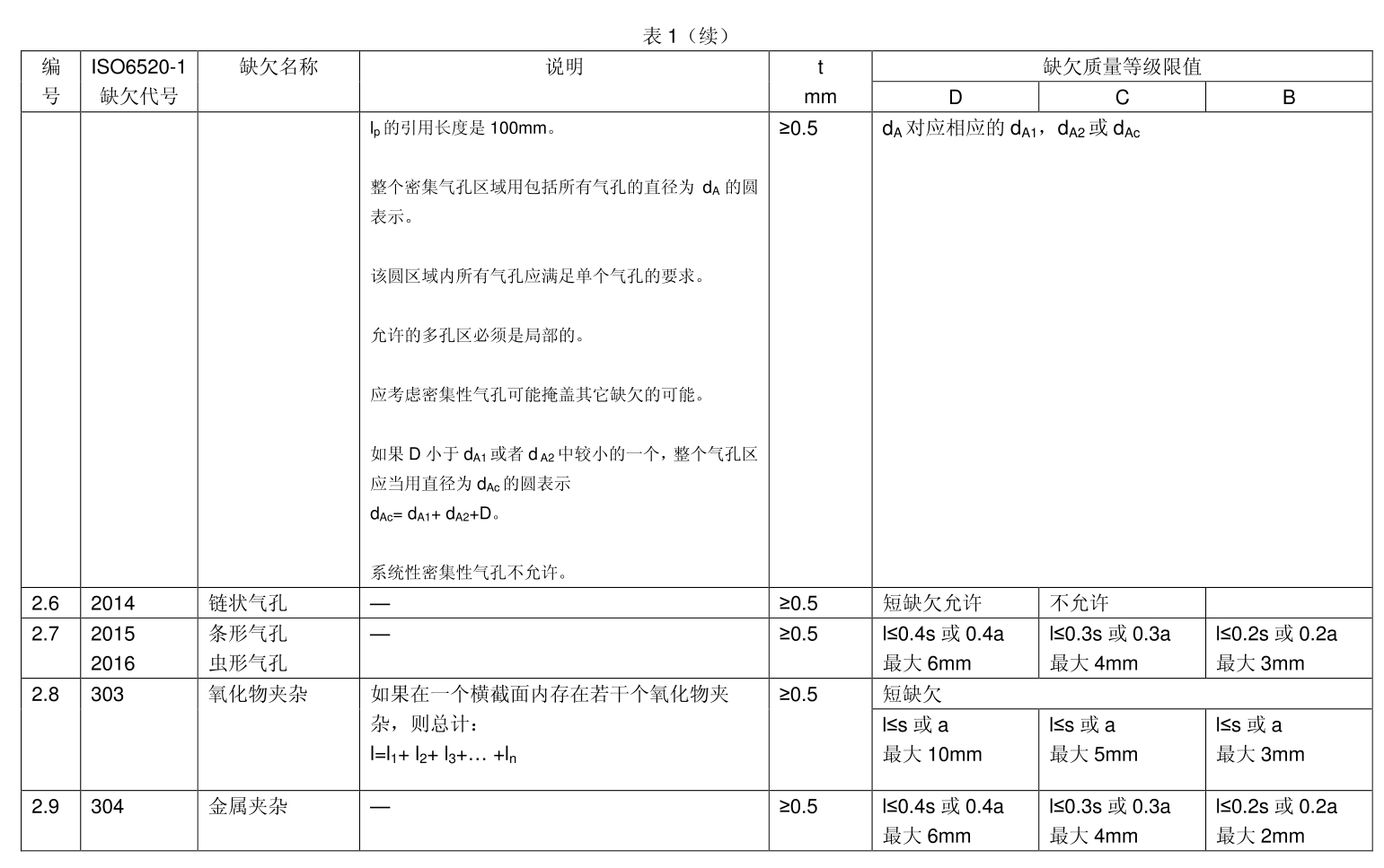

1、表面缺欠

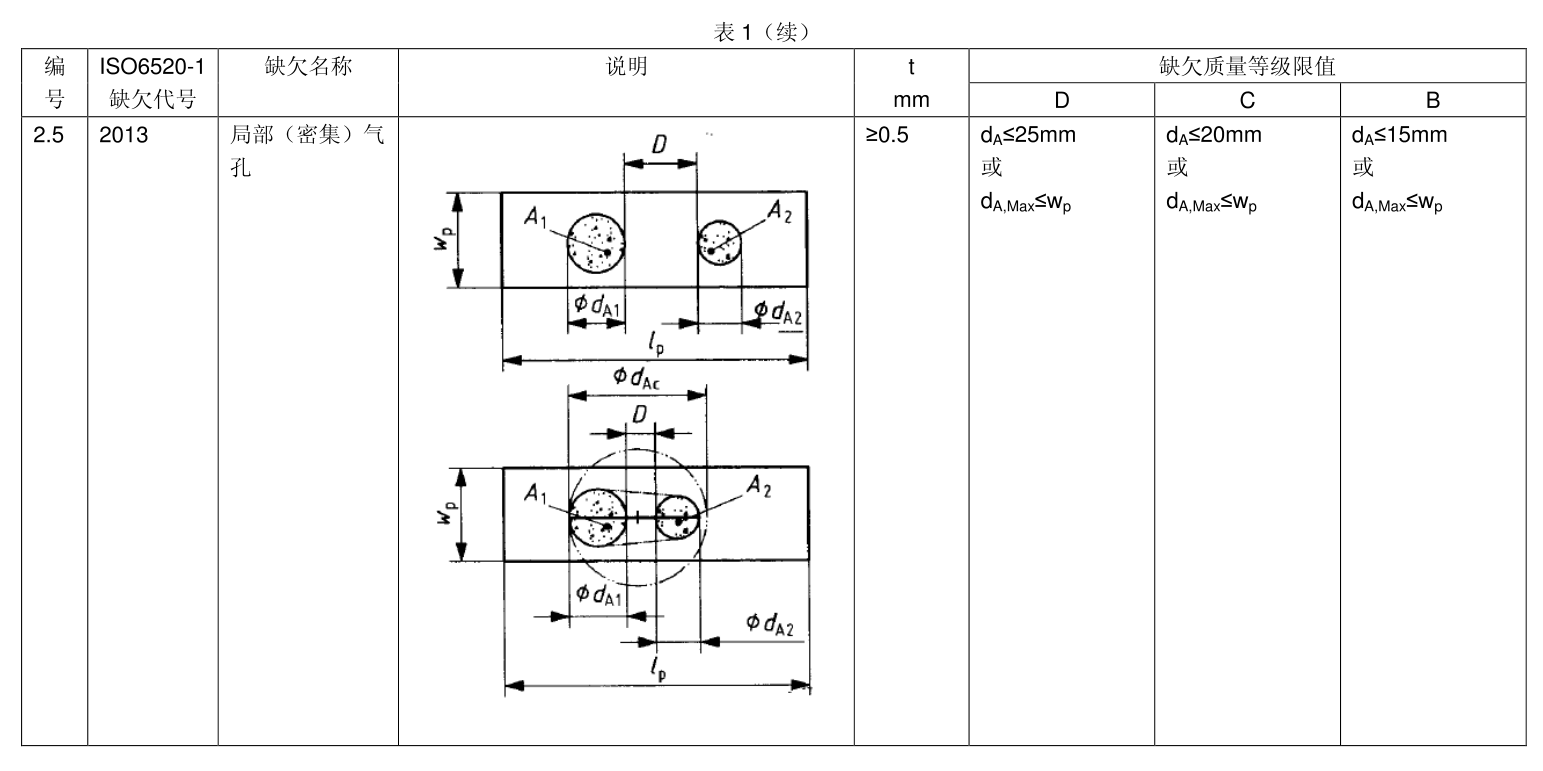

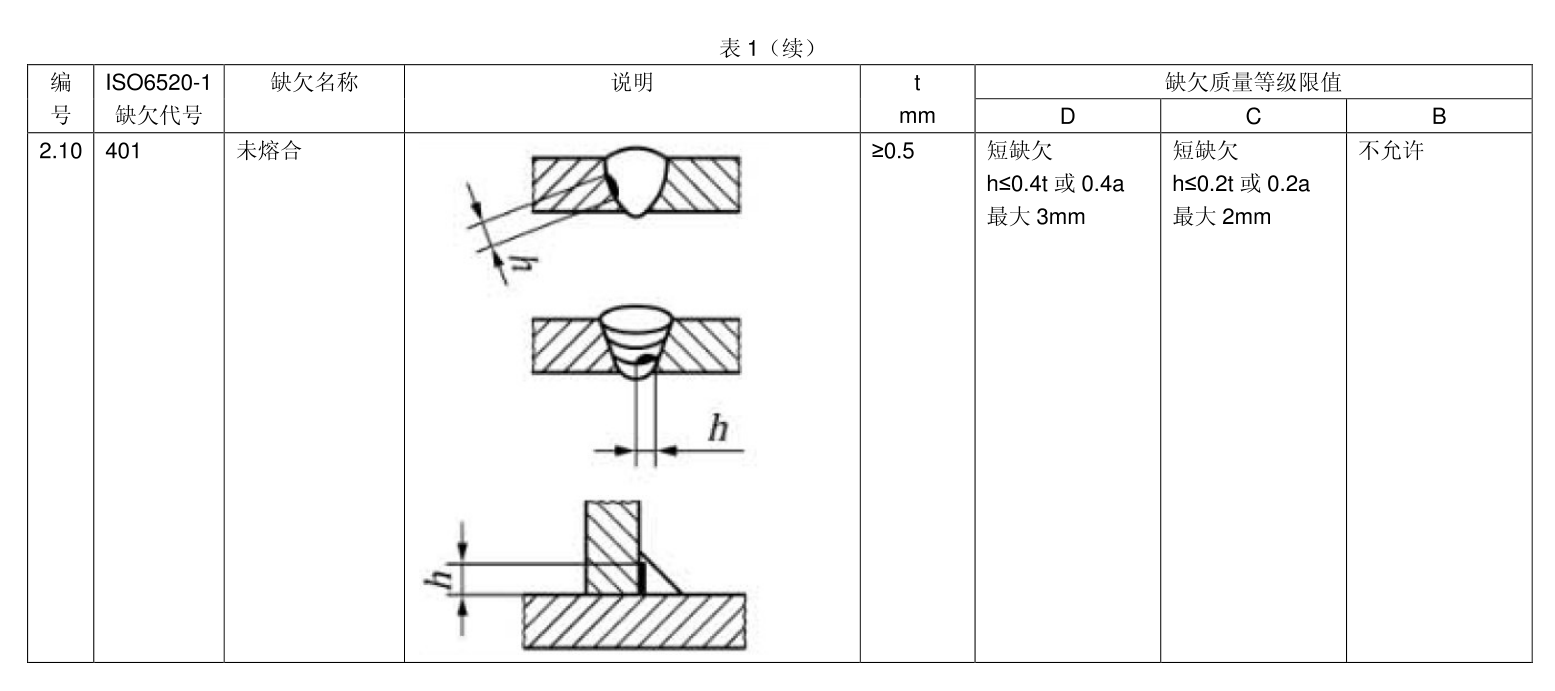

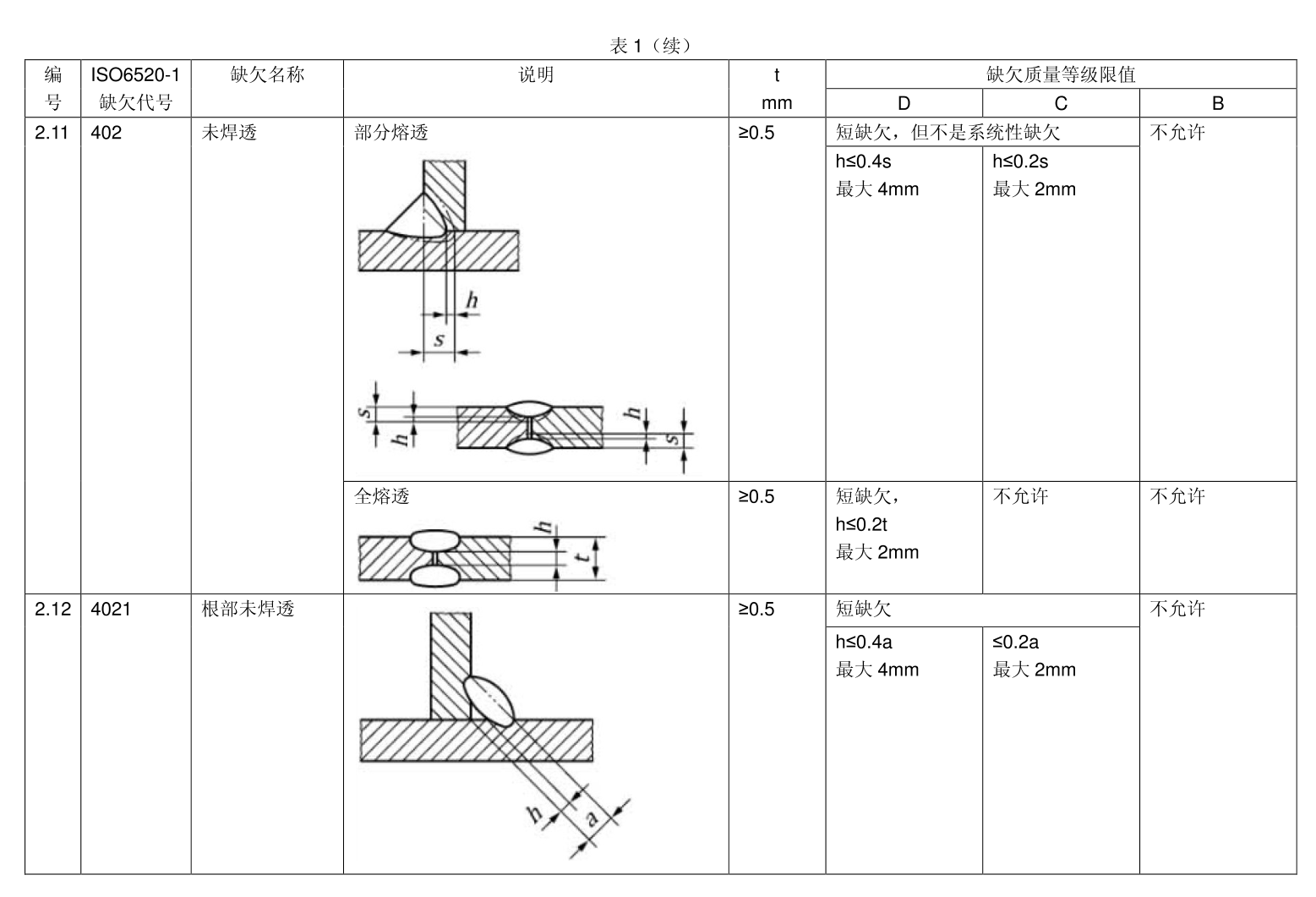

2、内部缺欠

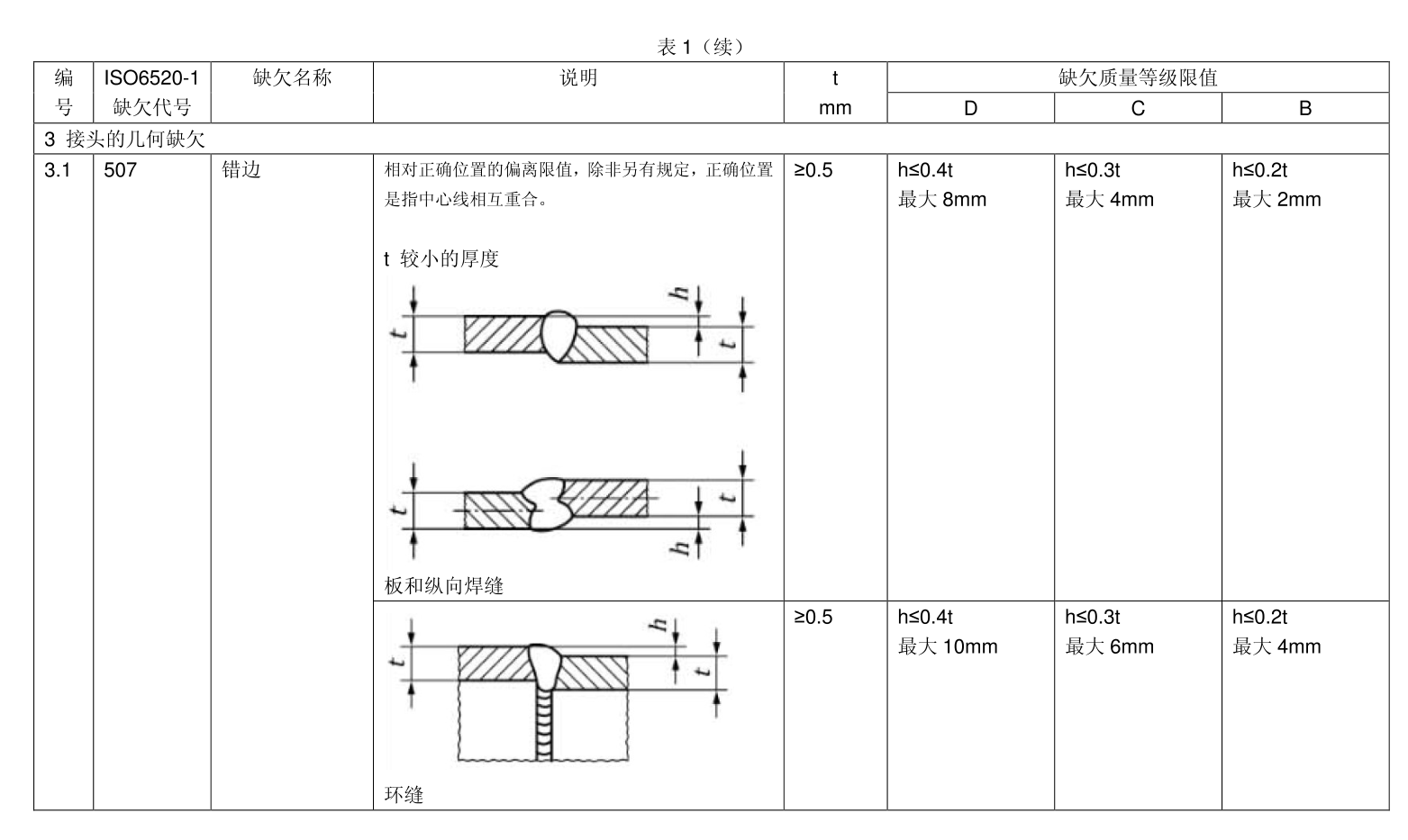

3、接头的几何缺欠

五、焊丝的选择

焊接中焊丝选择需要考虑以下因素:

- 化学成分匹配: 焊接中使用的填充材料(焊丝)的化学成分应与母材相匹配,以确保焊缝和母材具有相似的化学成分,从而提高焊接接头的性能和可靠性。

- 机械性能匹配: 焊丝的机械性能(如抗拉强度、屈服强度、延伸率等)应与母材和焊接接头的要求相匹配,以确保焊接接头具有所需的强度和可靠性。

- 焊接性能: 焊丝的选择会影响焊接过程中的熔池流动性、焊缝形貌、气孔率等焊接性能,因此需要选择合适的焊丝以确保焊接质量。

ISO 18273:2017标准则针对铝及其合金的填充金属(焊丝)提出了相应的要求,包括化学成分和机械性能等方面的规定。

六、焊接工艺

在焊接铝合金时,常用的焊接方法包括:

- 氩弧焊(TIG)141: 使用惰性气体(通常是氩气)保护焊接区域,通过钨极产生的电弧来熔化填充材料和工件。TIG焊常用于对焊、角焊和搭接焊等铝合金焊接。

- 金属惰性气体弧焊(MIG)131: 使用惰性气体(通常是氩气)或混合气体(如氦-氩混合气体)保护焊接区域,通过电弧熔化铝合金焊丝和工件。MIG焊适用于大量生产和高速焊接。

七、焊接误差

国际标准 ISO 13920 定义了关于焊接的一般尺寸公差和形状尺寸的标准。具体而言,ISO 13920 包括了以下几个方面的内容:

- **焊接尺寸公差:**长度、高度、根部宽度等方面的公差要求。这些公差规定了焊缝的几何尺寸与理论尺寸之间的允许偏差。

- **焊接形状尺寸:**凹槽形状、根部形状、顶部形状等方面的尺寸要求。这些要求有助于确保焊接接头的形状满足设计要求。

- **焊接缺陷公差:**焊缝内部和外部的缺陷类型、大小、数量等方面的要求。这些规定有助于评估焊接接头的质量。

ISO 13920 标准的制定旨在提供一种统一的标准,用于确定焊接接头的尺寸公差和形状尺寸,从而确保焊接接头的质量和可靠性。这些标准适用于各种类型的焊接,包括手工焊接、自动焊接和机器焊接等。

八、WPS验证

WPS(Welding Procedure Specification)验证是指对焊接工艺规程的验证过程。在焊接过程中,WPS是一份详细的文件,描述了所采用的焊接工艺的所有关键参数,包括焊接方法、材料、电流/电压、焊接速度、预热温度、焊接序列等信息。WPS的目的是确保焊接过程中的一致性和可重复性,以获得符合要求的焊接接头。

进行WPS验证的目的主要有以下几点:

- 质量控制: 确保焊接过程符合设计要求和相关标准,从而获得高质量的焊接接头。

- 安全性: 通过验证焊接工艺规程,确保焊接过程中的安全操作和可靠性。

- 法规遵从: 符合法规和标准的要求,避免可能的责任和法律问题。

- 过程优化: 通过验证和评估,了解焊接工艺的可行性和优化空间,提高生产效率和质量水平。

相关的标准包括:

- ISO 15614-1:焊接工艺规程的规范和验收标准,适用于金属材料的焊接。

- AWS D1.1:美国焊接学会发布的焊接工艺规程标准,适用于结构钢的焊接。

- ASME IX:美国机械工程师协会发布的焊接和焊接工艺规程的标准,适用于压力容器等设备的焊接。

这些标准提供了关于焊接工艺规程的验证方法和要求,帮助焊接行业确保焊接过程的质量和安全性。